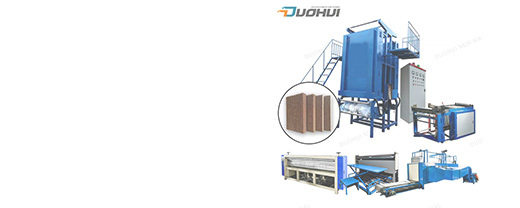

Dây chuyền sản xuất tấm làm mát giấy tráng nhựa

2024-05-21 09:59

Sử dụng giấy phủ nhựa trong sản xuất tấm làm mát bao gồm một số bước và máy móc cụ thể để đảm bảo sản phẩm cuối cùng hoạt động hiệu quả và bền bỉ. Dưới đây là tóm tắt về quy trình và máy móc điển hình được sử dụng trong dây chuyền sản xuất để chế tạo tấm làm mát:

1. Chuẩn bị nguyên liệu

Giấy tráng nhựa: Đây là nguyên liệu chính. Giấy được phủ một loại nhựa đặc biệt để cải thiện độ bền và khả năng chống nước.

Nhựa: Loại nhựa được sử dụng là rất quan trọng. Nó phải cung cấp khả năng chống nước, sức mạnh và tuổi thọ.

2. Cắt và tạo hình giấy

Máy cắt: Giấy phủ nhựa được cắt thành các kích cỡ và hình dạng chính xác. Máy này đảm bảo rằng các mảnh giấy đều đồng nhất và phù hợp với các thông số kỹ thuật của tấm làm mát.

Máy tạo hình: Sau khi cắt, giấy được đưa vào máy tạo hình, nơi nó được gấp lại và tạo hình thành cấu hình mong muốn. Điều này thường liên quan đến việc tạo ra cấu trúc dạng sóng để tối đa hóa diện tích bề mặt và nâng cao hiệu quả làm mát.

3. Dây chuyền lắp ráp

Bộ phận cán màng: Các lớp giấy phủ nhựa được ép lại với nhau để tạo thành một tấm đệm dày. Bộ phận này đảm bảo lớp phủ và liên kết đồng đều của các lớp.

Máy dán keo: Trong một số thiết kế, keo được bôi để liên kết các lớp với nhau một cách chắc chắn. Loại keo và phương pháp sử dụng là rất cần thiết để đảm bảo liên kết bền và chắc.

4. Sấy khô và bảo dưỡng

Lò sấy: Sau khi cán và dán, các miếng đệm được sấy khô để định hình nhựa và keo. Quá trình sấy phải được kiểm soát để tránh cong vênh, hư hỏng giấy.

Buồng bảo dưỡng: Bước này đảm bảo rằng nhựa được xử lý hoàn toàn, mang lại độ bền và khả năng chống nước cần thiết. Quá trình đóng rắn có thể liên quan đến nhiệt độ và thời gian cụ thể để đạt được kết quả tối ưu.

5. Cắt tỉa và hoàn thiện

Máy cắt tỉa: Sau khi các miếng đệm được sấy khô và xử lý, chúng sẽ được cắt tỉa theo kích thước cuối cùng. Bước này đảm bảo tất cả các miếng đệm đều đồng nhất và đáp ứng các thông số kích thước yêu cầu.

Thiết bị hoàn thiện: Bất kỳ thao tác hoàn thiện bổ sung nào, chẳng hạn như làm mịn cạnh hoặc đục lỗ, đều được thêm vào trong giai đoạn này.

6. Kiểm soát chất lượng và đóng gói

Trạm kiểm soát chất lượng: Mỗi tấm làm mát đều được kiểm tra các khuyết tật, chẳng hạn như cán không đều, xử lý không đúng cách hoặc chênh lệch kích thước. Điều này đảm bảo chỉ những miếng đệm chất lượng cao mới được đóng gói và vận chuyển.

Máy đóng gói: Sản phẩm cuối cùng được đóng gói để vận chuyển. Máy này có thể tự động hóa quy trình đóng gói, đảm bảo mỗi miếng đệm được đóng gói an toàn khi vận chuyển.

Những cân nhắc chính

Chất lượng nhựa: Chất lượng của lớp phủ nhựa ảnh hưởng đáng kể đến hiệu suất của miếng đệm. Nó phải có khả năng chống nước và bền.

Kiểm soát môi trường: Kiểm soát nhiệt độ và độ ẩm trong môi trường sản xuất là rất quan trọng để đảm bảo chất lượng ổn định.

Tự động hóa: Tự động hóa có thể cải thiện hiệu quả và tính nhất quán trong sản xuất, nhưng việc thiết lập và bảo trì máy móc ban đầu là rất quan trọng để đạt được thành công lâu dài.

Sử dụng giấy phủ nhựa trong sản xuất tấm làm mát bao gồm một số bước và máy móc cụ thể để đảm bảo sản phẩm cuối cùng hoạt động hiệu quả và bền bỉ. Dưới đây là tóm tắt về quy trình và máy móc điển hình được sử dụng trong dây chuyền sản xuất để chế tạo tấm làm mát:

1. Chuẩn bị nguyên liệu

Giấy tráng nhựa: Đây là nguyên liệu chính. Giấy được phủ một loại nhựa đặc biệt để cải thiện độ bền và khả năng chống nước.

Nhựa: Loại nhựa được sử dụng là rất quan trọng. Nó phải cung cấp khả năng chống nước, sức mạnh và tuổi thọ.

2. Cắt và tạo hình giấy

Máy cắt: Giấy phủ nhựa được cắt thành các kích cỡ và hình dạng chính xác. Máy này đảm bảo rằng các mảnh giấy đều đồng nhất và phù hợp với các thông số kỹ thuật của tấm làm mát.

Máy tạo hình: Sau khi cắt, giấy được đưa vào máy tạo hình, nơi nó được gấp lại và tạo hình thành cấu hình mong muốn. Điều này thường liên quan đến việc tạo ra cấu trúc dạng sóng để tối đa hóa diện tích bề mặt và nâng cao hiệu quả làm mát.

3. Dây chuyền lắp ráp

Bộ phận cán màng: Các lớp giấy phủ nhựa được ép lại với nhau để tạo thành một tấm đệm dày. Bộ phận này đảm bảo lớp phủ và liên kết đồng đều của các lớp.

Máy dán keo: Trong một số thiết kế, keo được bôi để liên kết các lớp với nhau một cách chắc chắn. Loại keo và phương pháp sử dụng là rất cần thiết để đảm bảo liên kết bền và chắc.

4. Sấy khô và bảo dưỡng

Lò sấy: Sau khi cán và dán, các miếng đệm được sấy khô để định hình nhựa và keo. Quá trình sấy phải được kiểm soát để tránh cong vênh, hư hỏng giấy.

Buồng bảo dưỡng: Bước này đảm bảo rằng nhựa được xử lý hoàn toàn, mang lại độ bền và khả năng chống nước cần thiết. Quá trình đóng rắn có thể liên quan đến nhiệt độ và thời gian cụ thể để đạt được kết quả tối ưu.

5. Cắt tỉa và hoàn thiện

Máy cắt tỉa: Sau khi các miếng đệm được sấy khô và xử lý, chúng sẽ được cắt tỉa theo kích thước cuối cùng. Bước này đảm bảo tất cả các miếng đệm đều đồng nhất và đáp ứng các thông số kích thước yêu cầu.

Thiết bị hoàn thiện: Bất kỳ thao tác hoàn thiện bổ sung nào, chẳng hạn như làm mịn cạnh hoặc đục lỗ, đều được thêm vào trong giai đoạn này.

6. Kiểm soát chất lượng và đóng gói

Trạm kiểm soát chất lượng: Mỗi tấm làm mát đều được kiểm tra các khuyết tật, chẳng hạn như cán không đều, xử lý không đúng cách hoặc chênh lệch kích thước. Điều này đảm bảo chỉ những miếng đệm chất lượng cao mới được đóng gói và vận chuyển.

Máy đóng gói: Sản phẩm cuối cùng được đóng gói để vận chuyển. Máy này có thể tự động hóa quy trình đóng gói, đảm bảo mỗi miếng đệm được đóng gói an toàn khi vận chuyển.

Những cân nhắc chính

Chất lượng nhựa: Chất lượng của lớp phủ nhựa ảnh hưởng đáng kể đến hiệu suất của miếng đệm. Nó phải có khả năng chống nước và bền.

Nhận giá mới nhất? Chúng tôi sẽ trả lời sớm nhất có thể (trong vòng 12 giờ)